のぼり旗 ・ たれ幕印刷分野は、

直接印刷か?転写印刷か?

(直接印刷用分散染料インク、転写印刷用昇華インク、顔料レジンイン

クを使った場合のダイレクトプリントと転写プリントの比較検討資料)

結論として、「どちらが有利かは、どんな仕事をしたいかに拠る」です。

*この論文は、急激に増えている「直接印刷への勧誘」を受け、誤った判断か

らの拙速な設備導入に警鐘を鳴らすために発表しました。

*******************************

この論文は総合的な比較をしています。コストの比較に関しては

直接捺染印刷と昇華転写印刷のコスト比較もご参照ください。

*******************************

1.布印刷の歴史

少なくともインクジェット業界では、布への印刷は直接印刷からスタートし

ました。当社も1997年に、コーティング済み布を用意して、分散染料直接印刷

システムを発表しています。当社が転写印刷システムへ進出したのは1999年か

らです。

1997年までは、のぼりなどの屋外掲示布への印刷は通常の顔料インクで行わ

れていました。インクがにじまないよう、そして耐水性を与えるため、布素材

にはコーティングが必要でした。この通常顔料インク用コーティングは硬く、

布素材の風合いを変えるものでした。コーティング処理が、コスト高の原因に

もなりました。さらにもう一つ不満として、ポンジのような薄い布であっても、

通常顔料インクが裏側には浸透しない欠点がありました。

この三つの問題を解決したのが、分散染料直接印刷や昇華転写印刷です。

|

| 1997年発売の直接印刷インク

|

2.直接印刷の抱えた問題

分散染料での直接捺染印刷は、通常顔料インク印刷に対して革命的な技術で

した。くすんだ顔料の色でなく、鮮やかな染料の色で屋外掲示を可能にしまし

た。裏側からも画像が良く見えます。前処理済みポンジ価格は、顔料用が平方

m900円程度だったのに対して平方m600円程度に下がりました。

しかし、スタート当初当社が使用した分散染料インクは直接印刷用で、転写

には向いていませんでした。直接印刷して濃い色に発色させるには、特殊な助

剤を必要としました。この助剤の影響で、印刷後加熱発色させた布は、放置す

るとインクがにじんできました。従って、後工程として洗浄作業が不可欠でし

た。印刷画像は鮮やかで、裏側へも浸透し、コーティング加工代も安かったの

で注目を集めることはできましたが、めんどうな洗浄作業が敬遠されたようで

す。

直接印刷がそれほど広がらなかった大きな理由がもう一つあります。ポンジ

のような薄い布の印刷では、プリンタから噴射されたインクが薄い布を貫通し

て下にあるプリンタのプレートに付着します。これが溜まると、その上を移動

する布の裏側を汚してしまうのです。対策としては、布の裏側に薄い紙を仮接

着して印刷し、印刷後に紙を剥がし取る方法と、プリンタプレート部分を溝加

工してインクを引きずらせないようにする方法の二つがあります。下紙仮接着

加工はランニングコストを高め、布印刷用の高価な特殊プリンタ導入は初期投

資判断を難しくしました。

|

| 販促のぼりが立ち並ぶ

|

3.昇華転写印刷の登場

上に記した以外にも、直接印刷の問題は多くありました。熱処理工程での発

生ガスが多く、排気設備が不可欠(排気しても環境汚染性は高い)、印刷後に

洗浄しないと鮮やかな明るい発色が得られない等もそうです。この二つの欠点

は、基本的なもので、現在も状況は変わっていません。

昇華転写印刷の登場は、時代を大きく進めることになりました。数多くの長

所があったからです。長所を、四つに分類しました。

1)品質の向上(鮮やかな明るい発色)

2)ランニングコスト低減(布価格、インク消費量、印刷の容易さ、不良破

棄コスト)

3)小さな投資コスト(特殊プリンタ、洗浄作業が要らない)

4)環境にやさしい作業 (発生ガスの減少)

1)品質の向上

昇華転写しただけで、染料の鮮やかな明るい画像が得られます。分散染料直

接印刷後に、熱加工して水で洗浄すると近い色が得られますが、転写の明るさ

には届きません。紙への受理層コーティングは、凹凸のある布より容易で、高

い精度でできます。しっかりした圧力で印刷画像を転写をすれば、エッジもよ

りシャープに仕上がります。

2)ランニングコスト低減

布素材は、コーティングが不要です。当社転写紙の転写効率は非常に高く、

インク消費量も押さえられます。紙は取り扱いが容易で、印刷設定のための作

業時間を短くできます。ノズルが詰まって印刷不良が出た場合は、転写紙を捨

てるだけで済みます。直接印刷はコート済み布を捨てるので、破棄処分コスト

が高くつきます。安いポンジでもコート済みは、400円/平方m以上です。転写

紙 87円〜160円/平方m、下紙 20円/平方mとポンジ 100円/平方m布を合計し

ても207円〜280円/平方mで、コート済みポンジの半分程度と安価です。この

問題は、布への両面印刷の時に最大になるでしょう。

3)小さな投資コスト

プリンタは低価格な普及品を購入すれば十分です(布用特殊プリンタは150

万円以上割高)。洗浄無しに明るい色が得られ、数百万円もする高価な洗浄機

が必要ありません。印刷後に転写機を通して作業完了です。

輪転式熱転写機の普及機種は100万円から300万円程度で、直接印刷布の熱処

理機とほぼ同程度の価格です。この他直接印刷は排気装置費用が掛かります。

投資コストから見ても、転写が有利です。

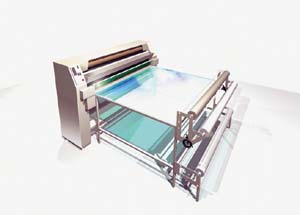

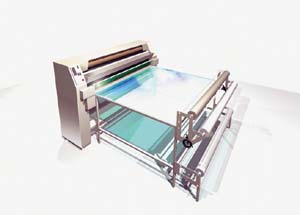

|

| SANRYU販売の転写機 NIAGARA

|

4)環境にやさしい作業 (発生ガスの減少)

直接印刷用も、転写印刷用もインクは水性ですが、昇華色素の他、印刷適性

を調整する溶媒も含んでいます。これらと合わせて、ポリエステル布から、あ

るいはコート薬品からも、加熱されるとガスを発生します。転写印刷の救いは

転写紙の中にこれら成分の一部が染み込んで残されることです。直接印刷は大

気放出ですから、発生するガスは大量になります。排気装置が不可欠な理由で

す。

一方、外注するにしろ自社加工にしろ、コーティング作業からの排気、廃液

も出ます。印刷後に洗浄作業を加えるなら、廃液にはより注意が必要です。紙

への受理層加工の方がはるかに環境にやさしい作業です。

資源保護の点では、転写印刷では転写紙と下紙を破棄します。この点では直

接印刷が優れています。転写紙などは古紙再生にも利用できないといわれてい

ます。しかし、燃やして燃料にする有効活用はできます。

4.現在の技術比較

1)直接印刷の長所

裏抜け性、高い濃度、繊維のエンボスがつぶれない(アパレル業界での評価)

などが、直接印刷の長所です。この中の「裏抜け性」が、旗や幕印刷業界での

直接印刷採用のポイントのようです。ポンジはもちろん、トロピカル辺りまで

なら十分な裏抜けをさせることができます。転写では、裏抜け改善としてバキ

ューム転写機※ も出てきています。

※ガス(色素)が真空吸引され 通常の転写機より大幅に裏抜けが改善されます。

2)直接印刷の短所

世界中の直接印刷業者がこぼしているのが、インク消費量の多さです。ラン

ニングコストの中で最大を占めるのがインクコストです。コストを取るか、裏

抜け性を取るか十分な検討が必要です。

|

| MontiAntonio社のバキューム転写機

|

5.新しい直接印刷

顔料レジンインクによる新しい直接印刷法もご紹介しておきます。顔料なの

で発色は分散染料ほど鮮やかにはなりません。又、裏側に浸透することもあり

ません。この二つの要素だけで、のぼりなどの用途は消え去ります。残るは、

裏抜けの必要ない厚手布素材への出力です。

顔料レジンインクのメリットは、昇華転写インクの二倍以上の耐光性がある

ことです。前処理の無い綿素材へ直接印刷もできますが、前処理済み布へ印刷

すれば昇華インクに劣らない高い発色を得ることができます。後処理は熱処理

だけでガス発生が無いので、作業が簡略化されます。熱処理では下紙が要らず

コストカットできます。このような点を考え合わせると、長期使用の大型垂れ

幕は顔料レジンインクの独壇場になってきます。

6.目的による技術選択

「直接印刷と転写印刷は、どちらが良いか、どちらが伸びるか?」は、世界

中で議論になっています。結論は、「どちらが有利かは、どんな仕事をしたい

かに拠る」ようです。各種印刷処方が出現したのは、それぞれの需要によるも

のです。一つの技術に集約されるのではなく、特長を生かしての棲み分けにな

るように思います。

以上